Сучасні виклики спонукають удосконалювати роботу сушарок

Адаптація сушіння

Сучасні виклики спонукають удосконалювати такі аспекти роботи сушарок, як автономність, логістика палива та безперебійність роботи в умовах обмеженого сервісу.

Сушити тільки економно

Жоден елеватор в Україні не зміг працювати у довоєнному режимі — вимикали світло, дорожчало паливо, змінювалась паливна і зернова логістики. Отже, довелось ламати робочу модель і підлаштовуватись до нових реалій. Виробники обладнання також були змушені виконати значний обсяг роботи, щоб відповідати сучасним запитам аграріїв. Олександр Холод, керівник компанії «Торнум», розповів, що для елеваторників та аграріїв одним із серйозних викликів став розрив між українськими і світовими цінами на продукцію, висока вартість енергоресурсів та перебої з електроживленням. Усе це негативно вплинуло на результати сезону 2022 року і змусило вдатися до певних кроків, щоб втримати прибутковість бізнесу на прийнятному рівні.

Авторитетні практики стверджують, що наступного сезону потрібно бути максимально енергонезалежними й рахувати кожну гривню затрат на доробляння, зберігання та відвантаження зерна. Час, коли маржа закривала всі помилки, минув, і найближчими роками ситуація навряд покращиться. Тому виживуть ті, хто уважно рахує гроші й працює системно.

У дороблянні зерна основною статтею витрат є сушіння. Це найдорожчий базовий процес у формуванні економіки елеватора. Щоб сушіння було максимально ефективним, ще на етапі проєктування елеватора потрібно залучати досвідчених професіоналів.

Сушіння не пробачає помилок. З переходом на нові джерела тепла та в умовах вимикання електроенергії дотримуватися встановлених параметрів сушіння надзвичайно складно. Навіть досвідчені оператори змушені докладати надзвичайних зусиль, щоб досягати потрібної якості продукції на виході з сушарки.

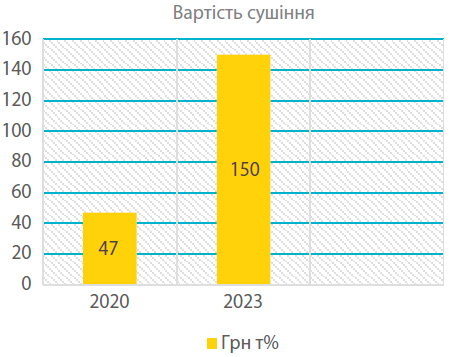

Вартість 1 т/% на комерційних елеваторах зросла з 47 грн (2020 року) до 150 грн (2022 року). До того ж середня вологість кукурудзи підвищилася з 22 до 26%, структура зернового потоку змінилася, другий рік поспіль із полів одночасно надходить кукурудза та соняшник. Операторам доводиться швидко перелаштовуватися, що зовсім не просто в нових умовах. Ураховуючи ці обставини, вимоги до сушок дещо трансформувались. На перший план вийшли автономність, продуктивність і енергоефективність.

Компанія «Торнум» звернулась до досвіду шведських фермерів, які вже тривалий час орієнтуються на вказані вимоги, адже, незважаючи на підтримку від держави та відносно «тепличні» умови розвитку, контролюють кожну копійку витрат.

Тому в модельному ряді сушарок з’явилися пропозиції моделі ТК зі 100%-ю адаптацією до будь-якого типу теплогенераторів як із прямою подачею агента, так і через теплообмінник «повітря-повітря». Разом із цим було розроблено інноваційну сушарку REX із теплообмінниками нового покоління.

Технологія, що економить кошти

Сушарка сімейства REX — це найсучасніша модифікація сушарок від «Торнум». Вона була створена для отримання максимальної продуктивності за мінімальних витрат й одночасного дотримання високої якості зерна (сушіння відбувається за температури теплового агента не вищої ніж 115 °С).

Цього вдалося досягти внаслідок збільшеного потоку нагрітого повітря, ідеального розподілення гарячого повітря в шахті сушіння й унікальній безперервній системі рекуперації повітря з одночасним очищенням рекуперованого повітря від пилу. Уся система була поміщена в теплоізоляційний корпус, як у термос.

Стандартним та надійним рішенням для нагрівання повітря завжди був лінійний газовий пальник із примусовим поданням повітря в зону горіння. Така система гарантувала рівномірний потік гарячого повітря, швидку зміну температури, відсутність шкідливих газів у продуктах згорання, простоту в експлуатації та безпеку, відсутні іскри, 100 ККД.

З газовим пальником усі автоматичні системи працювали ідеально. Таким чином досягається висока економічність за незмінної продуктивності, ми уникаємо дорогого пересушування й перевитрати газу. Зверніть увагу: 1% пересушування зерна дорівнює 12% перевитрати газу чи іншого палива.

Проблема, яку подолали

Кожного разу, коли до звичайних сушарок, що працюють на газу, приєднують теплогенератори на альтернативному паливі, виникає втрата продуктивності на 10–15%, а іноді й більше. Теплогенератор змінює повітряні потоки (формує власні та/або обмежує ті, що створює сушарка), система рекуперації вимикається або її продуктивність знижується, автоматика працює не точно через нестабільність теплового потоку. Тож у результаті економія на паливі частково або повністю зводить нанівець усі інновації, закладені в сучасні сушарки.

У такій ситуації слід вирішити таке питання: як скористатися перевагами альтернативних джерел теплової енергії й уникнути змін у роботі сушарки?

Компанія «Торнум» звернулася до досвіду шведських фермерів.

Було з’ясовано, що принципова різниця полягає в тому, що в Україні широко застосовують теплогенератори з теплообмінниками, у яких тепло передається від гарячого до холодного повітря. Такі системи мають ефективність 60%.

Досвід шведів показав, що система «вода — повітря» є ефективнішою — до 85%. Також тут можна отримати стабільніший тепловий потік. Це спонукало компанію «Торнум» ухвалити рішення про встановлення на сушарку як опції теплообмінників «рідина — повітря». Теплогенератори для нагрівання води можна встановити як іноземного виробництва, так і вітчизняного. Всі параметри для підбору теплогенератора надають спеціалісти компанії «Торнум». Також інженери компанії підбирають параметри теплообмінників таким чином, щоб вони забезпечували як необхідну кількість повітря, так і необхідну кількість теплової енергії для сушіння.

Однак з’являється обмеження по температурі теплового агента: максимум 80 °С. Цього достатньо для всіх культур, за винятком кукурудзи, де потрібно 105–110 °С. Тому було розроблено кілька інноваційних рішень для систем генерації теплового агента.

Перша система — комбінована. Тут застосовано теплогенератор на біопаливі + теплообмінник «вода — повітря», який нагріває сушильний агент до 80 °С.

Додаткові 30 °С дає пальник на скрапленому газі.

Таким чином зберігається незалежність від природного газу, продуктивність не змінюється, автоматизація процесів не порушується.

Також ця схема дає змогу працювати тільки на пропан-бутані або на біопаливі.

Єдиним недоліком можна назвати дещо вищу вартість сушіння (на 10%), як порівняти із застосуванням теплогенераторів прямого потоку, де тепловим агентом є продукти згоряння. Однак це можна вважати платою за гарантовану якість і пожежну безпеку.

Друга система працює тільки на альтернативному паливі — біомасі.

Теплогенератор нагріває термооливу, яка в теплообміннику нагріває повітря до температури 110 °С. Цього достатньо для сушіння кукурудзи.

Основні переваги сушарок REX з теплообмінниками

1. Автономність: не потрібно отримувати дозволи й залежати від газопостачальників і цін на блакитне паливо. Можна самостійно ухвалювати рішення, коли та як сушити. Запровадження комбінованої схеми надає гнучкість у виборі палива залежно від ціни та наявності.

2. Економічність: робоча система постійної рекуперації, нова система утеплення за принципом «термос», точна робота автоматики, дешеве джерело тепла з наявних відходів, пелети та тріски забезпечує мінімальну вартість сушіння.

3. Продуктивність: збільшений рівномірний потік гарячого повітря з розрахунку 450 м./т% гарантує сушіння кукурудзи будь-якої вологості за один прохід за температури теплового агента 110 °С. Теплообмінники розраховано так, щоб повністю забезпечувати потребу сушарки в об’ємі повітря.

4. Безпека: відсутність прямого контакту з джерелом відкритого полум’я дозволяє сушити безпечно як олійні, так і кукурудзу. Система контролю пожежі розташована по всій шахті. Вона в автоматичному режимі контролює сушіння і моментально реагує на загрози ще на початку тління.

5. Компактність рішення: теплообмінники практично не змінюють геометрію сушарки, а теплогенератор може розміщуватися будь-де в радіусі 50 м.

Перший досвід

Перша сушарка REX із комбінованою системою нагрівання вже почала працювати в Україні. Тут застосовується теплообмінник «вода — повітря». На цьому етапі проводять роботи з підбору та встановлення теплогенератора для води. Однак, незважаючи на відсутність теплогенератора, сушарку було введено в експлуатацію на пропан-бутані — вона успішно висушила майже 15 тис. тонн із середньою витратою 0,75 кг/т% скрапленого газу. Таким чином, власники елеватора змогли скоротити витрати на сушіння й почати економити ще до завершення побудови сушильного комплексу.

The Ukrainian Farmer

The Ukrainian Farmer