Власне виробництво добрив зменшить залежність агропідприємства від ситуації на ринку

Добро на добриво

Власне виробництво добрив зменшить залежність від ситуації на ринку добрив і дозволить агропідприємству підвищити прибутки.

Подорожчання добрив за останні кілька місяців більш як на 40% спонукає агровиробників розглянути альтернативні варіанти отримання якісної продукції за нижчою ціною. Виробництво власних добрив дозволить агропідприємству виготовляти продукт гарантованої якості й покращити врожайність, знизити собівартість виробленої продукції та підвищити свою ефективність. Як правильний підхід до проєктування лінії з виробництва добрив визначає економічний успіх агропідприємства — в інтерв’ю розповів Томас Лансдорф, представник компанії «Айріх» (Німеччина).

— Пане Томасе, як зважитись перейти від ідеї виробляти добриво до її реалізації?

— Існує чимало причин для встановлення сучасного обладнання для виробництва добрив. Можливо, ви виявили нове джерело сировини або непотрібний побічний продукт і розумієте, що їх можна переробляти на добриво, яке використовувати для власних потреб чи вигідно реалізовувати. Або вам треба збільшити обсяги виробництва. Чи ваші наукові співробітники й інженери розробили нове добриво тривалої дії.

Причин може бути безліч, але головне — це чітко уявляти кінцеву мету. Адже виробнича лінія з першого дня експлуатації й надалі зобов’язана працювати на прибуток.

Ухваливши рішення, слід швидко спроєктувати й побудувати лінію з виробництва добрив, а після введення в експлуатацію одразу почати виробництво і вийти на заплановану продуктивність. Виробляючи якісну продукцію, можна швидко окупити інвестиції.

— Чи можливо уникнути неприємних несподіванок у незнайомій сфері діяльності?

— Я не бачу передумов для виникнення якихось труднощів після запуску виробництва. Однак існує багато нюансів — наприклад, виявлення недоліків проєктування, зношення деталей обладнання, корозія, низький вихід придатного продукту, високі витрати на обслуговування й очищення. Відтак перша ейфорія швидко зникає, а усунення дефектів призводить до простоїв виробництва. Якщо у проєкті брали участь кілька постачальників, то виявлення недоліків і їх усунення стануть дорогою й тривалою процедурою.

Тому ще на стадії проєктування потрібно обговорити з фахівцями компанії — постачальниці обладнання всі деталі майбутнього виробництва, терміни виготовлення обладнання та монтажу. Досвідчені машинобудівники здатні передбачити типові можливі ризики. А кожен етап монтажу і кожна точка монтажного переходу будуть під пильним контролем професіоналів своєї справи.

— Те, що в лабораторії виходить легко, доведеться перенести на виробничу лінію. Що порадите?

— Після розробки нового добрива потрібно розробити оптимальну технологію для його виробництва й провести випробування в технологічному центрі. У багатьох машинобудівних компаніях є сучасні центри для досліджень і наукових розробок. Маючи добре оснащену лабораторію та залучивши мотивовану команду інженерів-технологів, можна вибрати найоптимальнішу технологію для конкретного виробництва. Адже гранульовані добрива можна виготовляти різними способами. А вибір технології значно впливатиме на економічну ефективність майбутньої лінії.

— Розкажіть, будь ласка, детальніше про ваші технології.

— Обладнання компанії «Айріх» дозволяє застосувати три технології для виробництва різних видів продукції.

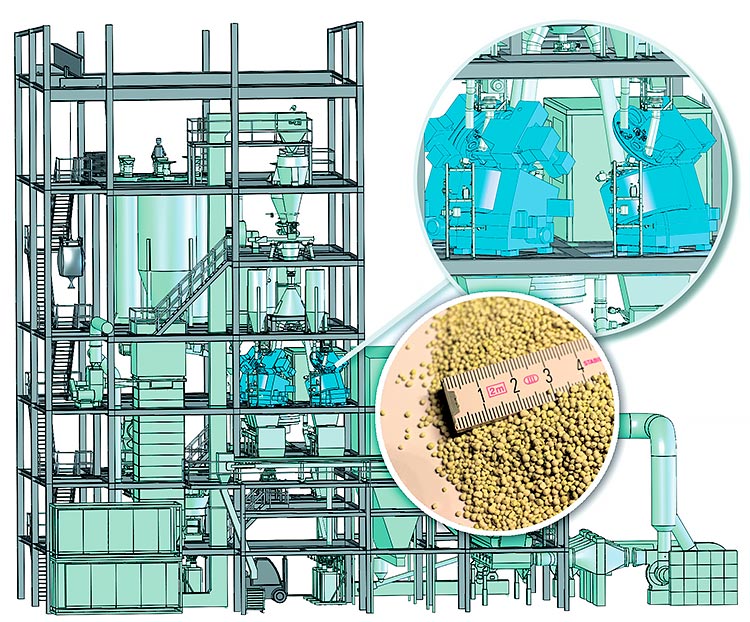

Перша — змішування й гранулювання в Smart-змішувачі (рис. 1). Вона застосовується для отримання багатокомпонентних добрив із великої кількості окремих компонентів. Гранулометричний склад готового продукту — 0,2–2 мм. Виробнича лінія містить кілька Smart-змішувачів. Сировина спочатку зважується, далі автоматично дозовано завантажується в змішувач, а за кілька хвилин отримуємо гранули потрібного розміру. За потреби їх можна вкрити порошком або рідиною. Через шість хвилин змішувач вивантажується. Після цього гранули слід просушити, просіяти й упакувати.

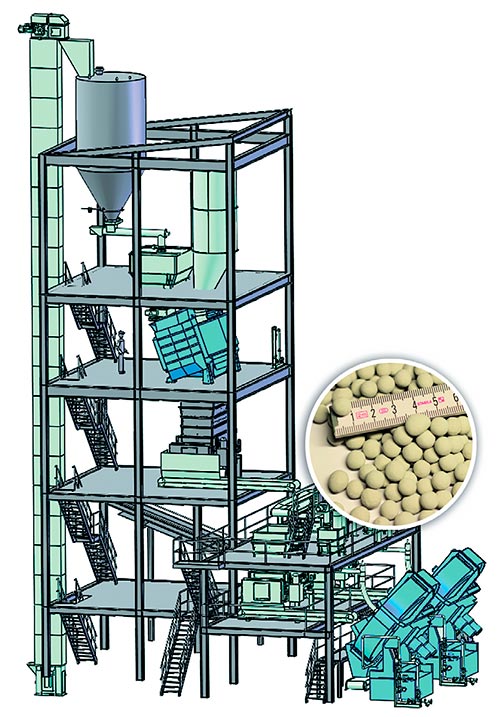

Друга — комбінація змішувача і дискового гранулятора (рис. 2). Цю технологію застосовують для отримання меліорантів ґрунту (доломіт, вапнякове борошно й ін.) розміром 5–10 мм. Сировина дозується, змішується й попередньо гранулюється в інтенсивному змішувачі. Прегранули через перевантажувальну систему (наприклад, дисковий живильник) подаються на дисковий гранулятор, де виробляються гранули. На них можна наносити різні види покриттів. Після цього продукт сушать, просіюють і упаковують.

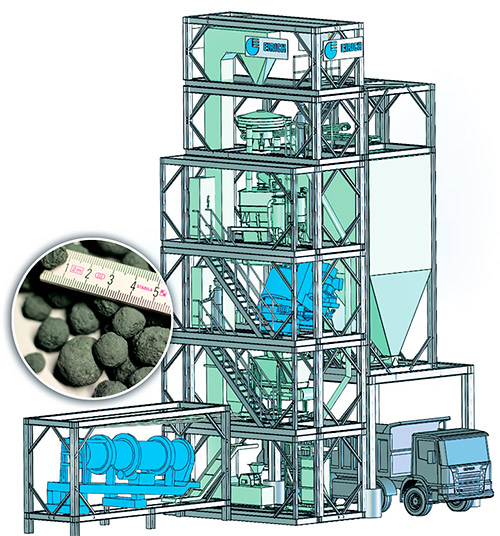

Третя — виробнича лінія зі змішувачем і окомкувальним барабаном (рис. 3). Її використовують для виробництва меліорантів ґрунту з вторинної сировини — наприклад, леткої чи деревної золи. Діапазон гранулометричного складу гранул може бути ширшим, ніж у попередніх випадках, і має другорядне значення, особливо у разі з недорогими добривами. Зазвичай їх виробництво не потребує сушіння гранул.

— А які підводні камені можуть спіткати на цьому етапі?

— Підступність, як кажуть, у деталях. Після введення в експлуатацію швидко стає очевидним, як ретельно були продумані всі технологічні етапи.

Часто виробники добрив недооцінюють етап зберігання, зважування та транспортування сипких матеріалів. Але тонкодисперсні порошки й гігроскопічні солі можуть утворити налипання на стрічках і дозаторах, що призводить до нерівномірної якості продукту й великих витрат на очищення. Налипання можуть застигати, як бетон, і пошкодити обладнання.

Неякісне технічне обслуговування може призвести до повної зупинки виробничої лінії.

— Скільки місця потрібно для виробництва?

— Усе залежить від виробника обладнання. Наші виробничі лінії зазвичай виконують у вигляді баштових установок. Це красиво та елегантно, а головне — практично.

Сировина подається знизу догори один раз, і весь подальший виробничий процес відбувається у зворотному порядку під впливом сили тяжіння. Відтак, процес виробництва є зрозумілим і контрольованим.

Такий тип конструкції раціонально застосовувати за умови наявності будівельних і фінансових можливостей.

— Скільки часу потребує реалізація такого проєкту?

— Саме встановлення лінії просте, як гра «Лего», хоча під час монтажу потрібна присутність досвідчених технічних фахівців.

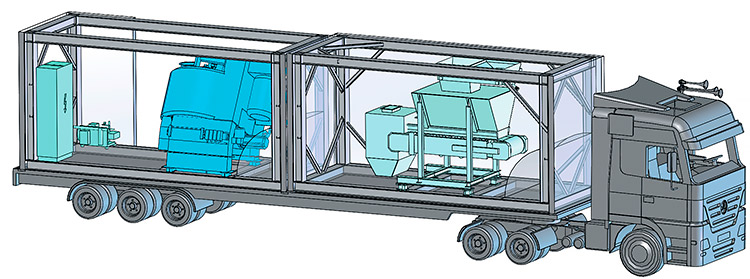

Пусконалагоджувальні роботи можуть тривати тижнями й коштувати дорого. Для пришвидшення процесу ми постачаємо вже змонтовані сегменти. Вони відповідають габаритним нормам, тож їх можна транспортувати вантажними автомобілями. Замовник попередньо виконує кабельну розводку і перевірку лінії.

В ідеалі введення об’єкта в експлуатацію триває кілька днів.

— Які рішення маєте для керування виробничою лінією?

— Система керування забезпечує не лише безперебійний робочий процес: рецептури інтегруються в систему керування й планування ресурсами підприємства. Тобто Industrie 4.0 — це вже готове програмне забезпечення. Завдяки передачі даних можна по всьому світу зчитувати актуальні виробничі параметри, змінювати й контролювати процес.

Спеціальні вібродатчики дозволяють передбачити несправності в редукторі та своєчасно відреагувати на поламання. Більше з тим — аналізувати в онлайн-режимі потреби в заміні тієї чи іншої деталі. Застосування таких схем дозволяє знизити витрати на обслуговування й забезпечує надійність виробництва.

Заводи з виробництва добрив є комплексними виробничими лініями, на яких з великої кількості різних інгредієнтів виробляються якісні добрива. Щоб це стало можливим із першого дня роботи лінії, фахівці повинні врахувати всі вимоги. Адже кожна сировина — унікальна, тому кожну лінію потрібно конфігурувати індивідуально. Вихід і якість продукції, а також гнучкість виробничого процесу на нашому обладнанні відповідають дуже високим вимогам.

Загалом норми екології стають усе суворішими, вартість сировини, енергії й персоналу зростає. І тільки той, хто врахує всі нюанси, зможе забезпечити довговічне і економічно ефективне виробництво на багато десятиліть.

ГОВОРИТЬ ЕКСПЕРТ

Олександр Гриценко, представництво компанії «Айріх» у Києві

— Ідея створити власне виробництво добрив має усі шанси перетворитися на успішний бізнеспроєкт. Для організації стабільного виробництва якісних добрив у потрібних обсягах потрібне надійне обладнання.

Фірма «Айріх» зарекомендувала себе фахівцем з обладнання для виробництва твердих гранульованих добрив під ключ. Ми розробляємо обладнання й технологію виробництва добрив із різної сировини для отримання органічних, мінеральних, органо-мінеральних добрив і поліпшувачів ґрунту. У нашому портфоліо — реалізовані проєкти з гранулювання таких відходів, як курячий послід, зола після спалювання лузги соняшнику, компостовані органічні відходи з додаванням мінеральної складової тощо. Гнучкість обладнання щодо виробництва кінцевого продукту дозволяє випускати гранули різного розміру, використовувати різні рецептури, наносити різноманітні оболонки, виробляти добрива пролонгованої дії тощо.

Маючи багаторічний досвід, ми виробили алгоритм роботи із замовниками. Окрім стандартних етапів — заповнення опитувального листа, надання попередньої комерційної пропозиції тощо — ми проводимо іспити рецепту в нашому тестовому центрі у Німеччині, і на основі їхніх результатів формуємо остаточну комерційну пропозицію.

Фахівці «Айріх» проєктують і постачають як окремі вузли лінії грануляції, так і комплексні виробничі лінії потужністю від 500 кг/год готового продукту — до 30–40 т/год. Виробництво добрив може бути як сезонним, так і працювати цілодобово — адже якісна продукція завжди має попит на ринку.

Для обслуговування автоматичної лінії достатньо 3–5 працівників на зміну залежно від потужності лінії. Наші фахівці проводять навчання, а після введення в експлуатацію забезпечують постійну онлайн-підтримку з Німеччини, вчасне постачання запчастин. Співпраця агропідприємства з виробником обладнання, який пропонує різноманітні сервісні програми та можливості, сприятиме отриманню стабільних доходів.

Олеся Деркач

журнал The Ukrainian Farmer, травень 2021 року

Усі авторські права на інформацію розміщену у журналі The Ukrainian Farmer та інтернет–сторінці журналу за адресою https://agrotimes.ua/ належать виключно видавничому дому «АГП Медіа» та авторам публікацій, згідно Закону України “Про авторське право та суміжні права”.

Використання інформації дозволяється тільки після отримання письмової згоди від видавничого дому «АГП Медіа».