Автоматизація і якісні алгоритми зменшують вплив людського чинника на якість і економіку сушіння

Автоматизація додає впевненості

Автоматизація і якісні алгоритми зменшують вплив людського чинника на якість і економіку сушіння.

На сьогодні попит на автоматизацію сушарок зростає. Це пов’язано навіть не із сучасними трендами, а з елементарним дефіцитом професійних кадрів. Водночас підприємства намагаються працювати ефективніше, і автоматика здатна вирішувати це завдання.

Сушіння взагалі досить складне, і є багато чинників, що впливають на результат. Наприклад, зміна температури або вологості зовнішнього повітря одразу впливають на видалення вологи. Зміна температури теплового агента також впливає на роботу сушарки. Навіть незначна зміна вологості зерна на вході потребує корегування режиму сушіння. Саме тому автоматизація сушіння є досить складною справою, і короткий огляд ринку показує, що існує кілька принципово різних рішень.

Переважна більшість виробників зернових сушарок використовують спосіб автоматизації, суть якого полягає у керуванні часу перебування зерна у сушильній шахті. Усі ж інші параметри сушіння, такі як повітряний потік, температура теплового агента, є стабільними. Деякі компанії пішли іншим шляхом, і разом зі зміною часу перебування зерна у сушильній шахті керують температурою теплового агента. Однак ця схема потребує складної програми керування, яка ураховувала б усі чинники й могла б робити це швидко і без помилок. Рішення складне, дороге і малоефективне, тому й не зовсім популярне.

За застосування першої схеми — керування вивантаженням сушарки — існують два принципово різних підходи до керування процесом.

Перший підхід працює так: у зерновій шахті в зоні холодної камери (вологонасиченого повітря) встановлено температурні датчики, які передають інформацію на контролер. Той, своєю чергою, аналізує ситуацію і змінює періодичність вивантаження зерна. Із самого початку оператор починає роботу в ручному режимі, і коли за певної температури зерна на виході із зернової шахти його вологість становить 14%, сушарка «запам’ятовує» температуру і переводиться в автоматичний режим. Далі контролер аналізує температуру: якщо вона підвищується, це означає, що зерно пересушується й потрібно збільшити швидкість вивантаження. Якщо температура, навпаки, зменшується, це означає, що зерно виходить недосушене і швидкість вивантаження потрібно зменшити. Загалом такий принцип працює досить стабільно, але точність роботи подібної системи відносно низька. Вологість зерна на виході із сушарки може коливатись у межах кількох відсотків через значну інертність системи й повільну швидкість реакції. Отже, вологість зерна на виході не буде однорідною й коливатиметься у межах кількох відсотків. Це означає, що частина зерна буде пересушеною (перевитрата енергії), ще частина — недосушеною (ризик для тривалого зберігання). Також ці системи потребують хорошого попереднього очищення зерна (вміст смітної домішки не має перевищувати 1%) і вирівнювання вологості зерна на вході до рівня, щоб цей показник коливався в межах 2%. Інакше сушіння відбуватиметься нерівномірно і неефективно. Зазвичай, коли вологість зерна на вході відрізняється від наведених вище, сушіння виконують у ручному режимі. І це вже справа досвідченого оператора, який уміє точно враховувати час реакції системи на зміни умов сушіння.

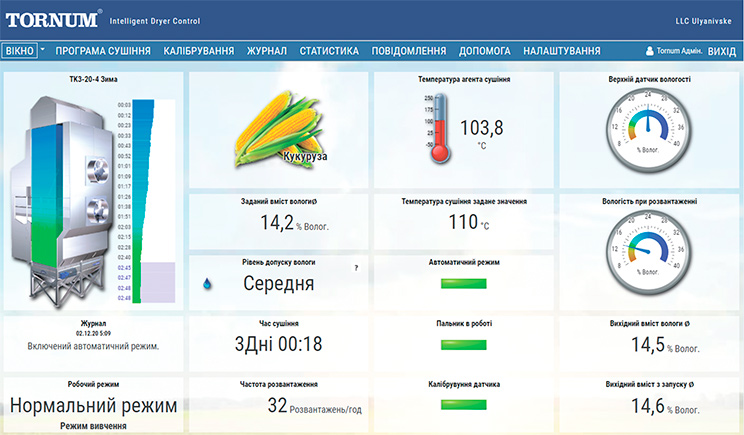

Інший підхід базується на вимірюванні вологості продукту на вході й виході — використовується складніший програмний продукт, що ураховує всі базові параметри, від яких залежить продуктивність сушіння: висоту і обсяг зернової шахти, обсяг повітря, що проходить через зерно за одиницю часу, температуру теплового агента, параметри зовнішнього повітря тощо. Відповідно, програма аналізує всі дані й для певної партії зерна визначає точний час перебування у сушарці. Оператор задає тип культури, бажану вологість на виході й точність, яка може бути від 0,3 до 0,7% (як у системи IDC від TORNUM). Далі сушарка працює самостійно, оператор тільки періодично відбирає проби зерна і додатково перевіряє вологість.

Такий тип автоматизації сушіння застосовують тільки три компанії у світі (одна з них — TORNUM). Тут також існують певні розбіжності, що впливають на ефективність і точність роботи системи. Так, у системі IDC від TORNUM застосовано датчики місткості вологості (штирьові, схожі на ті, що вимірюють вологість ґрунту). Ці датчики є високоточними, вони не реагують на засмічення, їх легко калібрувати.

Компанія розробляла програмне забезпечення понад 10 років. Нині алгоритм доведено до ідеального — програма миттєво реагує на зміни умов у сушарці й може оперативно змінювати швидкість вивантаження. Вивантажувальним столом на виході із сушарки керує електропривод, що також збільшує швидкість реакції.

Інші виробники послуговуються інфрачервоними або ультразвуковими датчиками вологості. Однак ці датчики більш чутливі до домішок і металу й можуть давати значну похибку. Також вони використовують надто складні алгоритми, які аналізують надмірну кількість параметрів. Це стає причиною похибок у розрахунках, і в результаті за такою автоматикою доводиться постійно стежити оператору.

Компанія TORNUM розробила оптимальний програмний комплекс із простим зрозумілим інтерфейсом. Оператору зручно з ним працювати: вводять три показники (тип культури, бажану вологість на виході та величину похибки), систему встановлюють в автоматичний режим, і сушарка починає роботу. Висока точність датчиків і досконала програма керування дозволяють підвищити межу розбіжності вологості зерна на вході до 4%. Якщо різниця вологості перевищує цю межу, сушарка виходить з автоматичного режиму, починає працювати оператор. Проте в такому режимі зазвичай ніхто не працює — це негативно впливає на економічність сушіння. За високих перепадів вологості ми рекомендуємо застосовувати технологію вирівнювання вологості на вході за допомогою аерації зерна в хоперах, що дозволяє суттєво зекономити кошти й забезпечити якісну роботу автоматики та, відповідно, не втратити в продуктивності та якості сушіння.

Кожні 10 хв система автоматично зберігає параметри сушарки, і згодом можна проаналізувати її роботу за будь-який період. Через віддалений доступ керівник або інші працівники можуть приєднатись до системи керування сушаркою, бачити всі параметри й за потреби змінювати їх. Якщо виникають технічні питання, спеціалісти виробника також мають можливість віддалено приєднуватись до обладнання. Практика показує, що близько 80% питань вирішують дистанційно.

Система IDC може працювати з твердопаливними теплогенераторами, але через нестабільну температуру теплового агента її ефективність знижується на 30%. Система не може «зрозуміти», чому змінюється температура теплового агента в широкому діапазоні й постійно корегує роботу, а зміна вхідної вологості також впливає як додатковий чинник, і це все призводить до відхилень від заданої вологості продукту на виході більш ніж на 1%, тому для роботи з твердопаливними теплогенераторами таких умов пропонують простішу систему керування AMY. Вона працює за принципом контролю вологості, але використовує лише 1 датчик, який встановлено на виході із зернової колони. Програма аналізує меншу кількість параметрів, тому не так чутлива до зміни показників, але, відповідно, і менш точна.

Систему IDC встановлюють тільки на сушарки TORNUM. Її алгоритм розраховано на роботу із суцільною зерновою шахтою. Таким чином гарантується однорідність сушіння. Інші виробники можуть змінювати швидкість повітряного потоку в різних зонах сушіння, і це може впливати на результат.

Навчитись працювати із системою IDC досить просто. На початку експлуатації сервісний спеціаліст калібрує датчик вологості. Теоретично калібрувати потрібно на різних культурах, але практика показала, що калібрування на кукурудзі достатньо для точної роботи з іншими культурами. Калібрування триває один день, після чого система готова до роботи. Оператор обирає культуру (для кожної культури є «рецепти» сушіння), встановлює бажану вологість на виході із сушарки й допустиму похибку, після чого сушарка може розпочинати роботу в автоматичному режимі.

The Ukrainian Farmer

The Ukrainian Farmer