Завод «Добродія Фудз» уже третій рік працює на альтернативних джерелах енергії

Стратегія незалежності

Завод «Добродія Фудз» уже третій рік працює на альтернативних джерелах енергії й має амбітні енергоефективні проєкти

В умовах рекордного підвищення цін на газ дедалі актуальнішою стає енергетична незалежність українських переробних підприємств. Тож у тренді обладнання, що працює на альтернативних джерелах енергії.

На заводі «Добродія Фудз», що виготовляє продукцію під ТМ «Добродія» та San Grano, газом не користуються з лютого 2018 року. А з жовтня 2021-го переоснастили сушарку твердопаливним котлом вітчизняного виробництва. Подробиці ми дізнавалися в головного інженера заводу Олександра Молчанова.

Логічне рішення

Котельню заводу, як розповів його головний інженер, ще на етапі проєктування вирішили оснастити таким чином, щоб вона працювала на відходах виробництва — лушпиння з вівса. Використання газу було передбачено хіба що на випадок якихось особливих ситуацій, як, наприклад, для відпрацювання технологій перед уведенням підприємства в експлуатацію…

Утім, виробничий майданчик компанії — це ще й зерноприймальний комплекс, куди привозять аграрну сировину після збирання. Тож на елеваторі встановлено сушарку потужністю 7,9 МВт. Максимально вона здатна споживати до 750 кубометрів газу на годину, і найвищі витрати блакитного пального зазвичай були в період сушіння кукурудзи. Знизити витрати можна тільки одним способом — перейти на альтернативне паливо.

Піти на такий стратегічний крок компанію спонукала низка обставин. Позаминулого сезону, коли ціна на газ для агросектору була не такою захмарною, вирішили нарощувати потужності. Спочатку розглядали можливості встановлення другої сушарки на природному газі. Та після ретельнішого аналізу економічних ризиків вирішили скористатися альтернативою. Причому розглядали тільки вітчизняне обладнання.

Оптимальний вибір

— Наше основне технологічне обладнання — від Buhler, — зауважує Олексій Молчанов. — Транспортне — українське. За нашими розрахунками, устаткування вітчизняного виробництва цілком відповідає стандартам якості. Тож і твердопаливний котел вирішили придбати український.

За технічними параметрами сушарки визначилися з трьома потенційно прийнятними варіантами і, перш ніж ухвалити остаточне рішення, ознайомилися з роботою устаткування цих виробників на інших підприємствах.

Цікавилися не лише співвідношенням ціни та якості, а й особливостями технічних рішень, спілкувалися з технологами, які експлуатують це обладнання. Розпитували про «вузькі місця» роботи з твердопаливними котлами. Особливо непокоїло, чи не відчуватиметься запах диму після доробки зерна на твердому паливі. Утім, на підприємстві, де встановлено чотири таких котли, запевнили, що за таких температур нема підстав для хвилювання.

Отже, розглянувши усі пропозиції, нинішнього літа — наприкінці липня — на початку вересня — із виробником обладнання визначилися остаточно й уклали угоду з компанією Greco Group.

Оперативний процес

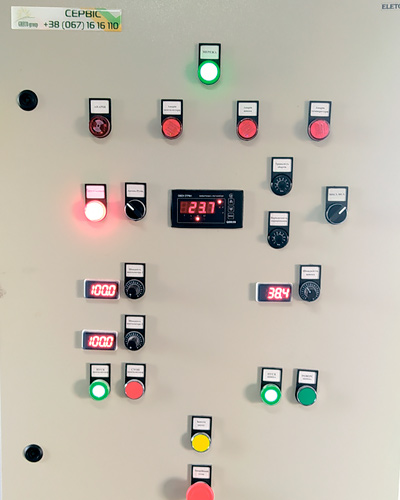

— Від нас був потрібен тільки забетонований майданчик, — каже Олександр Молчанов. — Коли приїхав головний інженер компанії виробника, яка встановлювала обладнання, він походив біля нашої сушарки, все оглянув і визначив, як надалі має бути розташовано обладнання. Нас усе влаштовувало. Далі фахівці надіслали нам ескіз майданчика з чіткими параметрами кількості бетону й арматури. Ми все виконали. А потім постачальники пригнали свою техніку, все самі розвантажили й змонтували. Тільки запитали, де розташована точка приєднання до електромережі. Змонтували — підписали акт монтажу обладнання. Ще не поїхали монтажники, а вже прибули електрики. Усе перевірили — прийняли роботу монтажників. За три дні до об’єкта провели електрику, а потім обладнання налаштували й запустили на холостому ходу.

Усі роботи компанія виконала під ключ до 25 вересня. Фінальні налаштування виконували головний інженер і технолог компанії, яка виготовила обладнання. Вони прибули, як то кажуть, із повним екіпіруванням — електроінструментами, інструментами для зварювання, різними пристосуваннями для знімання, драбинами — і впоралися з усім за пів дня. А потім проінструктували персонал — операторів сушарки, механіка та головного майстра зернового складу — щодо подальшої експлуатації обладнання. Далі виробникам лишалося тільки чекати, коли на зерноприймальний пункт прийде сире насіння соняшнику.

Економіка окупності

Переваги сушіння зерна на альтернативних джерелах енергії головний інженер заводу пояснює простими розрахунками: на зняття одного тонно-відсотка вологи потрібно 1,5 кубометри газу. До ціни газу (на листопад його контрактують по 35 500 грн за 1000 кубометрів) додається тариф на потужність. Тобто за зняття тонно-відсотка потрібно сплатити близько 53,25 грн. Натомість витрата твердого палива за зняття відсотка вологи становить 2,5 кг. Нині пелети з доставкою коштують 6,5 грн/кг. А місяць тому, коли сушили соняшник, ціна була ще нижчою — 4,5 грн/кг. Тобто навіть сьогодні собівартість зняття одного тонно-відсотка становить 16,25 грн. Економія очевидна — більш ніж утричі дешевше.

— Ми порахували, що проєкт окупиться за один сезон, — пояснює Олександр Молчанов. — І це з тим, що кілька років тому, коли вперше постало питання переведення сушарки на альтернативні джерела енергії, передбачалася окупність за 2,5 сезону.

Стало у пригоді різке зростання ціни на газ. Відтак виробники вийшли на таку оптимальну окупність. Як зауважує наш співрозмовник, цьогоріч у сівозміні компанії менше кукурудзи, ніж минулого сезону. Якби врожайність досягала торішнього рівня, то вже тепер вдалося б вийти в плюс.

Особливості альтернативи

Для роботи твердопаливного котла підприємство може використовувати виробничі відходи — лушпиння вівса. Щоправда, його можна тільки частково (10–15%) підмішувати до пелет.

— Причина в тому, що лушпиння має високий уміст попелу — на рівні 30% — і за високих температур спікається, — пояснює Олександр Молчанов.

За його словами, всі ці особливості роботи з різними видами твердого палива було проаналізовано і розраховано ще на початковому етапі проєкту. Як зауважує головний інженер, температуру теплового агента в сушарці, що працює на альтернативних джерелах енергії, витримувати вдається і проблем із цим не виникає.

— Температура коливається максимум у межах 2–3 градуси. Нас це влаштовує, — каже він. — Якби ми працювали на газу, коливання температури становило б 1–2 градуси. Також поки що не бачимо вузьких місць в експлуатації сушарки на альтернативному паливі.

Зелені перспективи

Ціни на газ та електроенергію спонукають компанію «Добродія Фудз» замислюватися й над перспективними проєктами зеленої енергетики.

— Оскільки в нас немале споживання електроенергії, а площі, де ми могли б розмістити сонячні панелі, доволі обмежені, ми визначили, що нам потрібно заходити в проєкт для власних потреб, — зауважує Олександр Молчанов. — Провели тендер серед компаній — постачальників обладнання сонячної енергетики. З одним із постачальників уклали угоду щодо проєктування системи під наші умови. Сподіваємося вже наступного року розпочати реалізацію проєкту, що забезпечить підприємству близько 25% добового споживання електроенергії.

Для подальшого встановлення сонячних панелей обрали найоптимальнішу локацію — дах однієї з будівель. Аналіз споживання електричної енергії показує, що річне споживання електричної енергії становить понад 1451,52 МВт. Як сподіваються фахівці, річна генерація становитиме понад 264,862 МВт·год. За попередніми розрахунками цей проєкт має окупитися за 4–4,5 року.

The Ukrainian Farmer

The Ukrainian Farmer