Створення енергоефективного елеватора потребує уваги до кожного його елемента

Оптимізуємо енерговитрати

Створення енергоефективного елеватора потребує уваги до кожного його елемента — від приймання до сушіння і зберігання

Головним призначенням елеватора залежно від його типу є зменшення витрат і отримання прибутку. Якщо подивитися на цей об’єкт як на бізнес-одиницю без емоцій, можна зрозуміти, що прибуток залежить не лише від обсягів перевалки, а й від енергоефективності. Елеватор витрачає значну кількість електрики для приводу рухомих елементів: транспортерів, норій, очисних машин, вентиляторів, зачисних шнеків і систем аспірації. Однак ще більше енергії витрачається сушарками на сушіння зерна. Залежно від того, як спроєктовано елеватор і розміщено всі елементи підприємства, яке обрано обладнання і які є можливості для диверсифікації джерел енергії, результат роботи на кінець сезону буде хорошим або ні.

Електрична складова

Усі рухомі пристрої елеватора приводяться в дію за допомогою електрики. Основне навантаження несуть транспортери і норії — вони переміщують увесь обсяг прийнятого зерна до потрібних місць дороблення і зберігання. Тому першим джерелом економії може бути розумний підхід до проєктування всього об’єкту. Чим коротшими будуть маршрути горизонтального переміщення зерна, тим менше енергії витрачатиметься на привід транспортерів. Зменшення довжини логістичних ліній позитивно вплине на вартість обладнання, а у довгостроковій перспективі підприємство зможе зекономити значні кошти на електроенергії.

Схожа ситуація з робочими вежами. Зараз на багатьох елеваторах зерно доводиться підіймати на 50–60 м від рівня майданчику. Додаємо щонайменше підземних 10 м і отримуємо чималий шлях вгору. Для проєктувальників ці метри практично нічого не означають, їм зручно розміщувати очисне обладнання та розводити самопливні лінії. Утім, кожен зайвий метр висоти — це не тільки додатковий метал і вартість, а ще й додаткова енергія, що витрачається на підйом зерна. Враховуючи, що усе зерно щонайменше один раз «робить екскурсію» на максимальну висоту, можна оцінити, скільки тисяч тонн довелося підіймати на зайві метри.

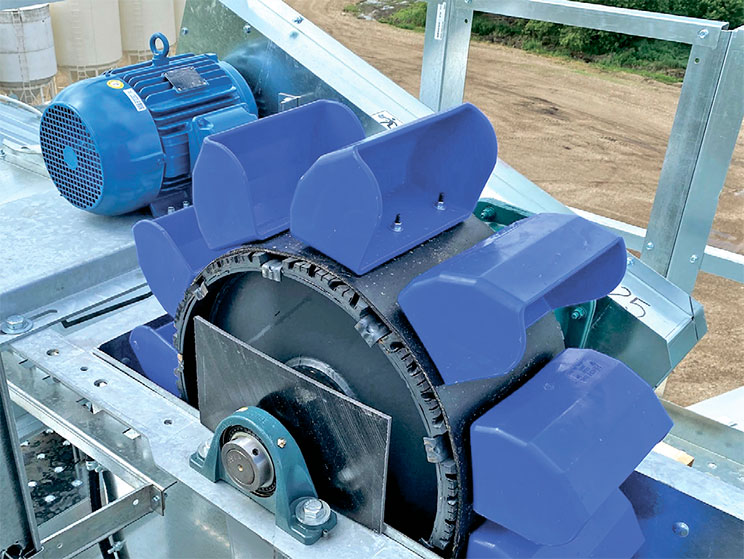

Певного зменшення енерговитрат можна досягти за допомогою футерування транспортерів і зменшення тертя між скребками та стінками. На великих відстанях таке рішення може принести відчутний ефект. Використання стрічкових транспортерів також є хорошим рішенням для економії енергії та зменшення вартості обладнання. Проте тут слід враховувати всі особливості експлуатації таких транспортерів, особливо якщо потенційні труднощі можуть суттєво нашкодити роботі підприємства через затримки.

Очисні машини зазвичай використовують не так багато електричної потужності, але якщо доводиться обирати між різними виробниками, варто не просто порівнювати використовувану потужність, а перемножити її на річну кількість годин та вартість електроенергії. Так незначна, на перший погляд, відмінність протягом п’яти років може принести відчутну економію або додаткові витрати.

Аераційні вентилятори повинні працювати у різних режимах, тобто забезпечувати різну продуктивність залежно від потреб. Це свідчить про необхідність встановлювати системи управління режимами роботи двигунів. Залежно від типу зерна і завдань, що ставлять до системи аерації, буде витрачатись оптимальна кількість енергії.

Велику увагу слід приділити вибору електродвигунів. Елементарні підрахунки свідчать, що набагато вигідніше купувати двигуни з високим рівнем ефективності. Різниця у вартості швидко повернеться внаслідок економії електроенергії. Також електродвигуни слід оснащувати системами плавного пуску і зупинки. Це дасть змогу уникнути появи так званих пускових струмів, що у рази перевищують робочі значення і можуть спричиняти швидке зношення елементів самого двигуна. Крім того, різкий старт негативно впливає на довговічність механічних вузлів: трансмісій, ланцюгів, підшипників тощо.

У пошуках дешевого палива

Електрика для сушіння не годиться — надто дорого, і ніхто таких потужностей не дасть. Хіба побудувати елеватор біля електростанції. Природний газ довго був зручним і доволі дешевим джерелом енергії аж до 2014 року, коли відносини з основним і фактично єдиним постачальником кардинально змінилися. Враховуючи, що у загальній структурі споживання природного газу сільське господарство України використовує близько 15%, аграрії змушені були замислитися про альтернативні джерела енергії та способи їх застосування на власних сушарках.

На скраплений газ ще кілька років тому практично не звертали уваги. Через високу вартість у порівнянні з природним газом скраплений був цікавий винятково тим, хто не мав можливості приєднатися до мережі внаслідок відсутності лімітів або великої відстані до самої «труби». І тягнути окремий газогін не мало жодного сенсу через високу вартість. Однак тепер вартість сушіння скрапленим газом є на рівні природного (навіть на кілька гривень нижча), і цей варіант можна розглядати як альтернативу для потужних підприємств.

Найдешевшим на сьогодні є тверде паливо. Воно доступне, коштує у 3–4 рази менше, й, відповідно, з ним можна досягти хороших економічних показників. Науковці постійно пропонують елеваторникам звертати увагу на відходи, що залишаються після очищення зерна. На ринку пропонують пелети із соняшникового лушпиння та деревини. Дефіциту в такому паливі немає, його виготовленням займається достатня кількість підприємств.

Із застосуванням твердого палива можуть виникнути деякі труднощі. Наприклад, якщо тип і конструкція сушарки не дає змоги приєднувати теплогенератор, доведеться купувати нову сушарку або продовжувати використовувати газ чи інше паливо, на яке вона розрахована. Проте, зважаючи, що переважна більшість зернових сушарок в Україні шахтного типу, їхні власники можуть без сумнівів розглядати встановлення теплогенераторів.

На сьогодні є два основних типи теплогенераторів: із теплообмінником і без. Перший варіант не такий вибагливий до якості палива, але має значний недолік: теплообмінник суттєво зменшує продуктивність сушарки (до 30%), що автоматично тягне зменшення продуктивності приймання елеватора у пікові періоди. Теплогенератори, що працюють без теплообмінника, практично не впливають на продуктивність сушарки, оскільки тепловим агентом є гази, що утворюються після згоряння твердого палива.

Тип палива впливає на продуктивність теплогенератора. І хоча багато хто стверджує, що можна використовувати будь-яке паливо, насправді це не зовсім правильно. Теплотворна здатність найкраща у пелет із соняшникового лушпиння. Практично так само добре горить деревна пелета. Зовсім інша ситуація із зерновими відходами. Вони дають значно менше тепла, проте набагато швидше забруднюють теплогенератор. У результаті доводиться частіше його обслуговувати, скорочується строк експлуатації певних елементів. Спеціалісти радять домішувати до деревних або соняшникових пелет не більше 20% зернових відходів. Тому вже під час проєктування елеватора не варто розраховувати на те, що відходи можуть повністю замінити інші види палива.

Сушарки також уміють економити

На енергоефективність сушіння суттєво впливає конструкція сушарок. Кожен тип сушарки має власний ККД, який практично неможливо змінити впродовж експлуатації. Тому увагу цьому питанню слід приділяти ще під час вибору обладнання. Наприклад, системи рекуперації енергії допомагають використовувати тепло вологого повітря для попереднього нагріву зерна. Ізоляція зовнішніх стінок унеможливлює витрати енергії на нагрів вуличного повітря. Чим більше виробник приділив уваги питанню енергоефективності, тим дешевше коштуватиме сушіння.

Цифрові системи управління роблять свій вклад в енергетичну ефективність сушіння. Вони можуть аналізувати стан зерна на вході й виході та швидко змінювати параметри сушіння, не допускаючи пересушування і, відповідно, скорочуючи витрати енергії. Це особливо помітно, коли зерно має значні відмінності щодо вологості. Отже, інвестувати у високотехнологічну сушарку вигідно, оскільки це дасть змогу менше витрачати на паливо й покращувати економічні показники.

The Ukrainian Farmer

The Ukrainian Farmer