Для оптимізації роботи сучасного елеватора слід ураховувати дедалі більше особливостей обладнання й упроваджувати високотехнологічні рішення.

Боротьба з втратами

Для оптимізації роботи сучасного елеватора слід ураховувати дедалі більше особливостей обладнання й упроваджувати високотехнологічні рішення.

Для елеваторної галузі умови роботи за останній рік помітно погіршились. Це пов’язано з багатьма чинниками й насамперед із дефіцитом кваліфікованого персоналу. І якщо раніше про кадровий голод більше говорили в країнах Європи, нині ситуація набула актуальності й для України. Аби зменшити негативний вплив дефіциту працівників ще на етапі проєктування, слід передбачити максимальний рівень автоматизації, те саме стосується об’єктів, на яких триває реконструкція і модернізація. Зрозуміло, що взагалі без робітників елеватор працювати не може, однак скорочення кількості та їх універсалізація є саме тим рішенням, що здатне зменшити загальний вплив людського чинника на результат.

Економічні питання цього сезону також гостро постали перед галуззю. За словами Віталія Фіцика, головного інженера проєктів «ТОРНУМ Україна», зниження цін на сушіння вимагає від елеваторників дедалі більше звертати увагу на собівартість цієї послуги. Це зі свого боку змушує шукати обладнання, яке було б максимально ефективним і водночас простим в експлуатації. Однак слід наголосити, що втрати можуть розпочатись задовго до початку експлуатації елеватора. Наприклад, під час вибору сушарок існує ризик обрати ненадійного виробника, обладнання якого не забезпечує заявлену продуктивність. Наприклад, якщо купувати сушарку з продуктивністю 600 т/добу, а отримати реальних 480 т/добу, за ціни обладнання 350 тис. євро переплата становитиме 70 тис. євро. Тобто вже на стадії придбання покупець втрачає гроші.

На цьому історія не закінчується. Супутнє обладнання, як, наприклад, хопери тимчасового зберігання, норії й транспортери, відповідно, матиме надмірні характеристики. За вартості цього обладнання 250 тис. євро переплата за «зайву» продуктивність становитиме 35 тис. євро. Ідеться про те, що для менш потужної сушарки потрібні менші хопери й менш продуктивний «транспорт». Тому загальна сума втрат може сягнути 100 тис. євро тільки через «гру» виробника з характеристиками свого обладнання. Зазвичай про таку невідповідність замовник дізнається вже після початку експлуатації елеватора, і виправити ситуацію буває досить складно й надзвичайно дорого. Вберегтись від подібних неприємностей можна двома шляхами: обирати надійного виробника і прописати всі характеристики й відповідальність сторін у контракті на постачання обладнання.

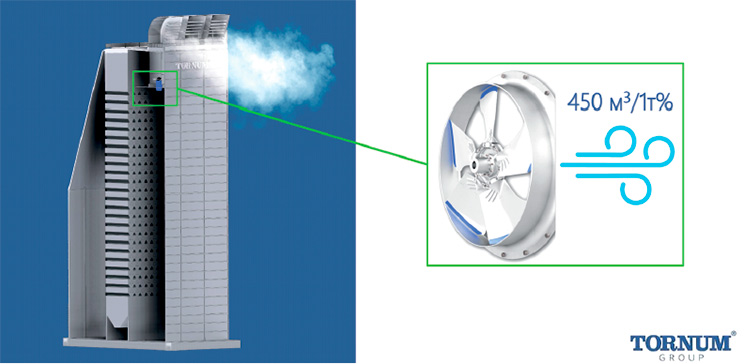

Для неспеціаліста підібрати обладнання є досить непростим завданням, оскільки потребує базових знань робочих процесів елеватора. Наприклад, під час сушіння зерна з нього видаляється волога. «Транспортом» для вологи є тепле повітря, і його потрібно щонайменше 300–450 м³ залежно від типу культури, щоб зняти 1% вологи з тонни зерна. Відповідно, сушарка має забезпечувати достатній повітряний потік, щоб продуктивність відповідала заявленій. Також ці речі мають бути «прописані» в програмному забезпеченні, щоб під час вибору культури автоматика самостійно встановлювала потрібну температуру або пропонувала її правильний діапазон й аналогічно відпрацьовувала з режимом роботи вентиляторів та іншими параметрами.

У сучасних умовах, коли ціни на природний газ постійно змінюються, сушарки повинні коректно працювати з різними типами теплогенераторів на альтернативних видах палива. Так з’являється можливість обирати вигідніше джерело енергії й завжди бути конкурентним. Нині ситуація з вартістю енергоносіїв стабілізувалась, але що буде завтра — спрогнозувати важко. Тому готовність до роботи з твердопаливними теплогенераторами є нормою. Наприклад, сушарки TORNUM повністю готові до роботи з будь-якими теплогенераторами. Також вони можуть працювати як із теплообмінниками, так і без них. На безпеку сушіння це практично не вплине, бо сушарки оснащують однією з найкращих на ринку системою пожежогасіння. До того ж займання виникає зазвичай не через появу іскор, а через некоректний підхід до очищення сушарок і сушіння зерна без попереднього очищення.

Оскільки сушіння може становити більшу частину доходів елеватора, саме з нього варто розпочинати оптимізаційні процеси. Коректний контроль сушіння дає змогу зменшувати енерговитрати й не припускатись непотрібних втрат маси зерна. А таке цілком можливе у разі пересушування. Наприклад, якщо пересушити зерно на 2%, витрати енергії збільшуються на 20%, а також втрачається понад 2% маси.

Зазвичай під час сушіння намагаються не допускати пересушування, але коли вологість зерна є неоднаковою, ані автоматика, ані оператори не можуть гарантувати, що весь масив буде сушитись в оптимальному режимі й на виході вологість відповідатиме встановленому рівню.

Як зазначає Віталій Данилов, менеджер проєктів «ТОРНУМ Україна», щоб зменшити «коливання» й оптимізувати сушіння, слід зменшити розбіжність вологості зерна на вході в сушарку до 2%. Для цього потрібно мати щонайменше два хопери для тимчасового зберігання, оснащених потужною системою вентиляції (10 000 м³/год повітря на кожну тонну зерна). Часто трапляється, що хопери встановлюють, але з малопотужною вентиляцією, що не дає змоги оперативно вирівняти вологість і забезпечити оптимальні умови роботи сушарки. Також відомі випадки встановлення тільки одного хопера, зазвичай на великий обсяг. Таке рішення є менш ефективним, бо вентиляторам доводиться продувати значну масу зерна, на що витрачається додаткова енергія. Крім того, стає неможливим розділяти партії із значними розбіжностями по волозі, що також погіршує умови подальшого сушіння. Тому краще встановлювати кілька хоперів, у кожному з яких уміщується середньодобовий обсяг сушіння. Це дасть змогу накопичувати потрібний обсяг зерна з одночасним вирівнюванням вологості в одному хопері й паралельно сушити вже підготовлене зерно з другого хопера. Виходячи з практики, чим більше хоперів, тим більше можливостей для розділення партій зерна за вологістю. Відповідно, система керування сушаркою працює точніше, а на видалення вологи витрачається менше енергії.

Інтелектуальні системи керування сушарками можуть дати додаткову перевагу, зменшуючи вплив персоналу й забезпечуючи вищу точність сушіння.

Компанія TORNUM пропонує власну систему IDC (Intelligent Dryer Control), яка сукупно з технологічним ланцюгом здатна демонструвати точність на рівні ±0,5%. Такий результат підтверджено на практиці — підприємства в Україні вже працюють із цією системою й зменшують собівартість сушіння.

Загальна автоматизація елеватора дає змогу значно розширювати можливості не лише в спрощенні контролю, а й запобігти помилковим діям. Залежно від рівня автоматизації можна забезпечити збирання й аналіз даних щодо роботи кожного елемента, а також віддалений контроль і керування всіма процесами.

Компанія TORNUM рухається в бік інтернету речей, коли людський вплив на роботу підприємства зменшується до мінімуму. Це реалізовано в системі ATLAS, яка збирає інформацію про роботу елеватора — із системи термометрії, програмованих контролерів, системи керування сушінням тощо. ATLAS є мультиплатформенною системою, до неї можна отримати доступ з комп’ютера, смартфона й інших пристроїв, приєднаних до Інтернету.

The Ukrainian Farmer

The Ukrainian Farmer