Автоматизація елеватора — давня класика чи нові рішення: що обрати сьогодні?

Попит на промислову і бізнесову автоматизацію елеваторів в Україні значно підвищився. Наявне становище справ елеваторної промисловості створює комплекс проблем, критичних для бізнесу і керування ним. Причини зрозумілі — зовнішні ризики зросли, внутрішні помилки стали неприпустимими, а нестача кваліфікованих кадрів лише посилює потребу в автоматизації.

Все більше підприємств звертаються до нас із питанням, як досягти прозорості у виробничих процесах, їх передбачуваності та стабільності.

Але говорити про стабільність, прозорий контроль роботи без автоматизованих систем — складно.

Якщо на підприємстві основним джерелом інформації є людські свідчення, об’єктивність таких оцінок завжди буде під питанням.

У результаті, від прогнозування виробництва до оцінки ефективності персоналу доводиться покладатися на людський фактор — обізнаність, лояльність та неупередженість працівників.

Іноді така схема працює на невеликих елеваторах: командна згуртованість, налагоджені комунікації та висока мотивація компенсують відсутність автоматизації.

Але є одне “але” — система настільки ефективна, наскільки повною і злагодженою є команда.

Тобто, якщо описати декількома реченнями, автоматизація це — механізм, який робить обов’язки – чіткими, завдання – типовими, сигналізування про відхилення – негайним. Вона знімає залежність від «унікальних» людських здібностей і створює стабільну, прозору систему управління.

Якщо перед вами сьогодні стоять задачі автоматизувати щось в вашому елеваторному бізнесі, сподіваємося, ця стаття допоможе зорієнтуватися і знайти:

- кейси, схожі на ваш;

- рішення, що підійдуть вам;

- оцінку витрат на проєкт;

- фактори повернення інвестицій.

Досвід реалізації проєктів за останні 4 роки дозволив умовно виділити три основні типи елеваторів та проблем, з якими сьогодні стикаються власники.

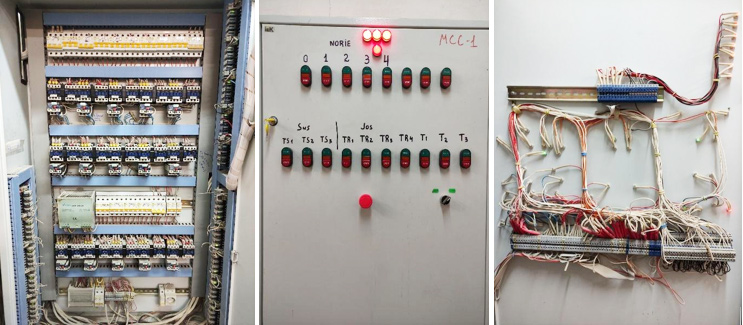

Кейс 1. Елеватор на релейних схемах — коли все тримається на одному фахівцеві

На деяких елеваторах керування досі здійснюється за допомогою релейних схем. Формально система “автоматизована”, але реально все залежить від одного оператора, який знає, що і де запускати.

Основні ризики:

- Кадрові: при втраті досвідченого фахівця робота системи стає під загрозою.

- Безпека: обладнання часто оновлювалося без інтеграції в систему контролю. Відсутній моніторинг стану транспортних механізмів в режимі реального часу.

- Операційна ефективність: кожна зміна маршруту або запуск лінії вимагає ручного втручання.

- Втрата поклажодавців: лояльність значною мірою залежить від часу обробки транспорту і його передбачуваності. Затримки під час приймання або відвантаження зерна негативно впливають на бізнес.

- Фонд оплати праці: чим менше автоматизації, тим більше потрібно персонала.

- Операційні витрати: заплановані витрати — зекономлені кошти. Без автоматично зібраних статистичних даних не можна складати обґрунтований графік обслуговування, з коректним переліком необхідних компонентів і матеріалів.

- Контроль і інтеграція: низький рівень контрольованості та прозорості у виробничих процесах та управлінні персоналом. Автоматична інтеграція даних в ERP систему неможлива.

Реалізація та типові рішення

Перше, що необхідно зробити — аудит існуючих систем: оцінити стан систем контролю і керування. Після цього пропонуються такі типові кроки:

· розробка схемних рішень;

· заміна існуючих релейних шаф на сучасні шафи керування електроприводами;

· встановлення шафи ПЛК;

· прокладка і підключення кабелів (якщо є непідключені датчики);

· розробка і розгортання SCADA-системи;

· навчання і пусконалагоджування.

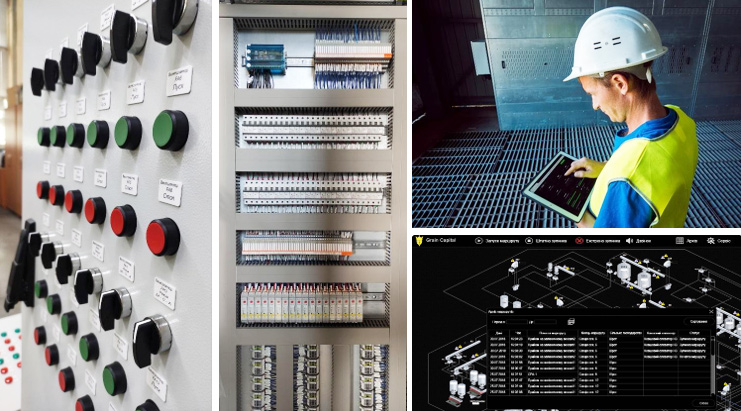

Результат впровадження сучасної системи автоматизації — це безаварійна автоматична робота, зменшені ризики людської помилки завдяки захистам, блокуванням, попередженням. А також відчутний економічний ефект для підприємства у майбутньому: оптимізація фонду заробітної плати, прогнозовані витрати та прозоре керування.

Вимоги та обмеження

- Бюджет — ключовий фактор для невеликого бізнесу, бо орієнтовно вартість ефективного проєкту із заміною всього існуючого обладнання складає приблизно 60-70 тисяч євро. Остаточний бюджет складається тільки після дослідження поточного стану, визначення ключових потреб і обмежень.

- Строки реалізації — несуттєве обмеження, зазвичай низька робоча активність в міжсезоння, дають змогу (при завчасному замовленні) виконати всі роботи в 30-40 діб. Можливо, навіть, з повною зупинкою елеватора до тижня.

Кейс 2. SCADA “з історією” — коли система є, але не працює як слід

Проблема, знайома багатьом: SCADA начебто встановлена, але маршрути не працюють автоматично, мнемосхеми незручні, запуск деяких одиниць обладнання вручну, та ще й підтримка відсутня.

«В нашій практиці був випадок, коли завальні ями на мнемосхемі були підписані тільки маркером на екрані», – розповідає керівник RnD – Артюшкін С.М.

Такі системи найчастіше створюються інтеграторами без глибокого досвіду у промисловій автоматизації, і які, зазвичай, дозволяють трошки «заощадити» на початку.

Основні ризики:

- довгі строки навчання нових операторів через заплутаний і незручний інтерфейс;

- неможливість розвитку SCADA при реконструкціях чи будівництві нової черги;

- втрати через простої та висока ймовірність аварій;

- ризики використання неліцензійного ПЗ;

- обмеженість розвитку: відсутня можливість інтеграції з зовнішніми системами: системою обліку, ERP чи ВІ.

Реалізація та типові рішення:

- перевірка наявної проєктної документації на повноту і відповідність реалізації;

- перевірка стану АСУ ТП;

- перевірка відповідності в частині ПЛК вимогам. За потреби — заміна ПЛК;

- розробка і розгортання SCADA-системи;

- пусконалагоджувальні роботи, випробування і навчання;

Бюджет і ефективний проєкт: орієнтовно 22-29 тисяч євро.

Результат інвестицій:

- мінімальний строк навчання персоналу (до 1 тижня);

- відсутність ризиків легальності використовуваного ПЗ;

- зменшення втрат через простої завдяки надійній підтримці;

- помірна вартість доробок в SCADA при реконструкціях;

- готовність до інтеграції в ERP та з іншими системами;

- дистанційний моніторинг процесів.

Кейс 3. Обтяжливе різноманіття — коли у кожного елеватора своя логіка

“IT zoo” чи “Зоопарк систем” — цей вислів придумали не ми; це, на жаль, розповсюджена ситуація, коли на підприємствах материнської компанії історично склалося: працюють різні SCADA на обладнанні різних виробників.

Частіше зустрічається у великих компаній, агрохолдингів, які придбали елеватори з різними системами промислової автоматизації..

Основні ризики:

· втрати на ЗІП: різні бренди апаратури — відсутність єдиного запасу комплектуючих і знижок від постачальників;

· навчання та мотивація: відмінності в схемах, інтерфейсах і логіці роботи ускладнюють централізоване навчання й оцінку ефективності персоналу;

· обслуговування і ремонт: різні принципи побудови систем електроживлення й автоматизації не дозволяють формувати універсальні ремонтні бригади.

· масштабування: типові рішення — від проєктування до монтажу та ПЗ — завжди дешевші й швидші у реалізації;

· послідовний розвиток: єдина стратегія дозволяє накопичувати досвід і вдосконалювати рішення, тоді як різнотипність унеможливлює аналітику та знижує ефективність інвестицій;

· інтеграція: об’єднати «зоопарк» у єдину ERP-систему — складно, дорого й довго. А без автоматичної передачі даних ERP чи аналітика залишаються сліпими системами.

Реалізація:

- усунення ризиків і втрат: збір бізнес-вимог проєкту і КРІ, які будемо вимірювати;

- створення і погодження типових технічних рішень відповідно до поставлених бізнес-вимог;

- обрання елеватора для пілотного проєкту і його оцінка;

- перелік робіт — залежно від стану елеватора та вимог;

- запуск в продуктивну експлуатацію;

- супервізія (зазвичай, за результатами сезону), оцінка досягнення КРІ;

- коригування бізнес-вимог та технічних рішень за результатами супервізії;

- наступний елеватор.

Бюджет і ефективний проєкт: залежно від бізнес-вимог і обраних технічних рішень. Від 30 тисяч євро (як в попередньому кейсі), тобто мінімальна заміна обладнання і мінімальні зміни в ПЗ.

Результат інвестицій:

- усунення ризиків і втрат: згідно з переліком в цьому кейсі. І, звісно, в кожному проєкті мають бути визначені конкретні КРІ (відсотки, строки, гроші), — для кожного фактору, який підлягає виправленню.

- керованість бізнесу: технологічний процес, кардіограма елеватора — тепер завжди на моніторі;

успішність інвестицій: полягає в їх обґрунтованості та регулярному перегляді результатів. Замість чуда за всі гроші світу — покрокові інвестиції, покроковий розвиток, оцінка результатів, перегляд засобів досягнення.

Підсумок

Досягнення гарних результатів можливо і зі сталими продуктами промислової автоматизації. SCADA, розроблені професійним інтегратором та укомплектовані обладнанням відомих світових брендів будуть і надалі виконувати свої прямі обов’язки, а саме, керувати технологічним процесом.

Але чи достатньо цього сьогодні? Можливо, але все залежить від цілей та стратегії розвитку вашого бізнесу. На наш погляд, майбутнє, за системами управління, які мають можливість інтеграції з зовнішніми системами та забезпечують реальний контроль, керованість та прогнозованість бізнесу.

Grain Capital вже оновили свою SCADA, вона відповідає сучасним вимогам та інтегрується з ERP та MES системами, але це вже тема іншого посту, слідкуйте за новинами, замовляйте демонстрацію та зустріч із нашими спеціалістами — з радістю продемонструємо свої досягнення.

Директор з розвитку Grain Capital — Гапонюк Ігор Олегович,

Керівник RnD Grain Capital — Артюшкін Сергій Михайлович